Wer vor den Herausforderungen der Industrie 4.0 bestehen will, braucht einen starken Partner. Die Sturm Maschinen- & Anlagenbau GmbH in Salching zählt in den drei Bereichen Fördertechnik, Oberflächentechnik und Thermische Oberflächentechnik mit Automatisierungstechnik zu den Top-Unternehmen der Branche.

Die Historie der Familie Sturm in Hankofen ist rund 275 Jahre rückverfolgbar. Die Vorfahren übten seit dieser Zeit das Schmiedehandwerk in dem kleinen Dorf aus. Der Vater des jetzigen Teilhabers und Beiratsvorsitzenden Wilhelm Sturm war Schmiede-, Landmaschinen- und Hufbeschlagmeister und hat in den 60er und 70er Jahren den Landmaschinenhandel forciert. Bereits 1980 begann der weitsichtige Familienvater von sieben Kindern mit der Fertigung und Montage von Komponenten für die Industrie – damals mit drei Mitarbeitern. Über die Jahrzehnte wuchs das Unternehmen durch die Übernahme anderer Betriebe, durch die Gründung neuer Produktionsstandorte und Betriebsbereiche sowie durch vorausschauend geschaffene Verbindungen.

1991 noch 15 Mitarbeiter stark, sind heute weltweit rund 500 Angestellte bei Sturm beschäftigt. Die Sturm-Gruppe besteht aus der Sturm Holding GmbH, deren Tochtergesellschaft Sturm Maschinen- & Anlagenbau GmbH und den Auslandsgesellschaften Sturm Polska Sp.z.o.o., Sturm Inc. und Sturm Machinery Co., Ltd. Als Partner fungiert die Sturm Blechverarbeitung GmbH. Ob vom Hauptsitz im niederbayerischen Salching oder den beiden deutschen Standorten Arnsberg in Nordrhein-Westfalen und Straubing-Sand aus, ob im europäischen Ausland, in den USA oder in Asien: Es werden vorwiegend Kunden aus der Automobilindustrie, Logistik und dem Airportbereich bedient.

„In allen drei Geschäftsbereichen Fördertechnik, Oberflächentechnik und Thermische Oberflächentechnik mit Automatisierungstechnik haben wir aktuell große Projekte an Bord. Wir sind beim Auftragseingang für dieses Jahr bereits über dem Plan und die Prognose für die kommenden Jahre ist sehr gut“, sagt Ludwig Ostler, seit April neuer Geschäftsführer.

Neues Verfahren zur Reduktion von Feinstaubemission entwickelt

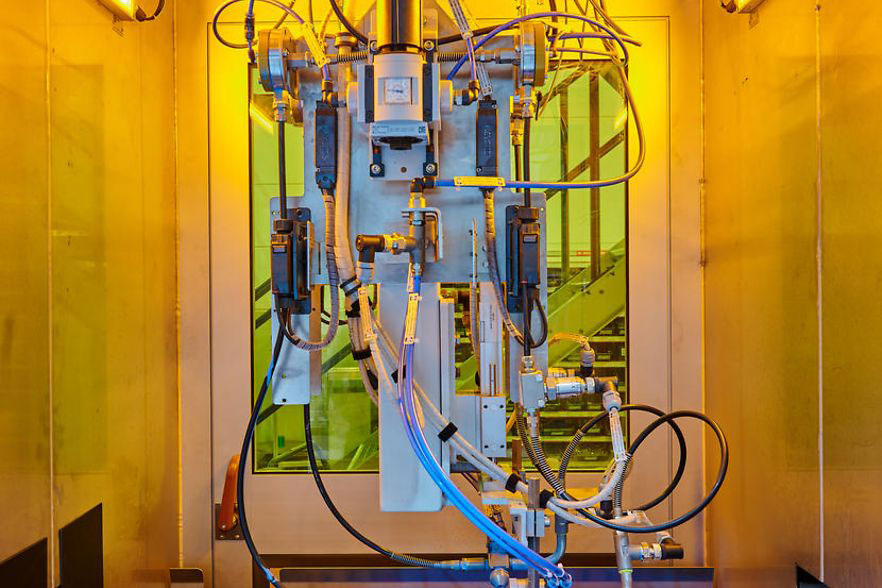

Mitte 2018 wurde eine Prozessvalidierung von Hartmetallbeschichtungen auf Bremsscheibenreibringflächen durch den heutigen Produktmanager Carlos Martin durchgeführt und anhand dieser eine neue Produktgruppe geschaffen. Fünf Jahre später wurden diese Ideen Realität. Hintergrund: Nach derzeitigen Plänen der EU-Kommission soll ab 2025 die neue Abgasnorm Euro 7 in Kraft treten, in der unter anderem vor allem Feinstaubemissionen von Autos, Lastwagen und Bussen verringert werden sollen, wobei hier ein besonderes Augenmerk auf Bremssystemen liegt. Gelten soll diese Norm für Verbrenner- und Elektroautos. Sturm bietet den Autobauern nun Großserienanlagen mit intelligenter Prozessüberwachung zur Beschichtung von Bremsscheiben (ADCS =Advanced Disc Coating System) an, um deren Feinstaubbelastung zu minimieren. Bislang wurden 10.000 Prototypen mittels der eigenen ADCS-Anlage im Sturm-Technikum, dem Forschungs- und Entwicklungsbereich der Sturm-Gruppe, beschichtet. „Dort wickeln wir für Kunden weltweit Aufträge für Prototypen ab und führen Beschichtungsentwicklungen durch“, sagt Manuel Wagner, der Leiter des Geschäftsbereichs. Mit diesem Verfahren des Laserauftragsschweißens werde die Feinstaubemission von Bremsscheiben um bis zu 95 Prozent reduziert. Die Nachfrage übertrifft aktuell alle Erwartungen. Nach einer mehrjährigen erfolgreichen Entwicklungsphase mit einem französischem Automobilkonzern konnte sich Sturm gegenüber einem Wettbewerber bei einem Auftrag im mittleren zweistelligen Millionenbereich durchsetzen. Aktuell bezieht sich die neue Abgasnorm noch auf Europa, es ist aber nicht auszuschließen, dass auch Kunden aus Asien oder den USA künftig das innovative Verfahren anwenden wollen.

Weltweite Nachfrage

Auf dem wachsenden Markt der Elektromobilität benötigt die Autoindustrie immer mehr isolierte Hochvoltbatterien. „Beschichtungstechnik für Batteriezellen ist aktuell sehr gefragt“, sagt Dr. Stefan Klaus, Leiter des Geschäftsbereichs Oberflächentechnik. Die Sturm-Gruppe stellt auch Anlagen für die Beschichtung mit Pulver-, Lösemittel-, Wasser- und UV-Lacken oder für das Auftragen von Klebstoffen her. „Sturm hat sich mit Beschichtungsanlagen für prismatische Batteriezellen die Stellung eines Weltmarktführers erarbeitet. Kein anderer Hersteller hat mehr dieser Anlagen im Markt als wir“, sagt der Geschäftsbereichsleiter. Kundenanfragen kommen aus Europa sowie dem Nahen und Fernen Osten.

Der Geschäftsbereich Fördertechnik, der seit 2020 seinen Standort im Hafengebiet Straubing-Sand hat, profitiert ebenfalls von der Elektromobilität. „Die Nachfrage nach Fördertechnik für die Batteriemontage ist deutlich gestiegen“, betont Geschäftsbereichsleiter Stephan Hummel. Zuletzt hatte das Unternehmen Projekte mit einem Auftragsvolumen im zweistelligen Millionenbereich. Sturm liefert für die Automobilindustrie außerdem Fördertechnik für die unterschiedlichen Produktionsschritte. In der Flughafenfördertechnik hat Sturm als Lieferant der Fördertechnik in Zusammenarbeit mit Siemens Logistics als Generalunternehmer zahlreiche prominente Kunden. „Für Flughäfen in China, Malaysia, den USA und Europa haben wir Anlagen zur Gepäckbeförderung geliefert, die auf eine Gesamtlänge von 300 Kilometern kommen“, berichtet Hummel. Große Lebensmittelhändler oder der Online-Versandhandel setzen aber genauso auf die Angebote von Sturm. „Wir versuchen weiter unseren Weg zu gehen, gesund zu wachsen, uns beständig weiterzuentwickeln und unseren Kunden individuelle und optimale Lösungen anzubieten“, fasst Geschäftsführer Ludwig Ostler das Erfolgskonzept „Made in Salching“ zusammen.

Quelle: „Niederbayerische Wirtschaft“ online – IHK Niederbayern